AI기술을 활용하여 제조 공정의 효율성을 개선하고자 하는 프로젝트의 성과를 검증한 결과를 담고 있습니다. 이를 통해 식별된 주요 문제점들과 해결 방안을 소개합니다.

수요기업의 문제점 도출에서는 자동화 공정과 수작업이 혼용되어 운영되며, 이로 인한 작업자의 피로도 증가와 검사 오류의 빈번한 발생이 문제로 지적되었습니다.

문제점 검토 및 실증 주제 선정에서는 에어탱크 조립 공정과 용접 공정에서의 문제를 중점적으로 다루었으며, 이를 기반으로 구체적인 컨설팅 주제가 선정되었습니다.

- 에어탱크 조립 공정에서의 부품 누락 불량 예방

- 에어탱크 용접 공정에서의 작업조건을 활용한 용접 불량 예측

제조 데이터셋 개요

제조 데이터셋은 주로 에어탱크 조립 공정에서 발생하는 품질 문제를 해결하기 위한 이미지 데이터 분석을 목적으로 구축되었습니다. 데이터는 다음과 같은 형태로 수집되었습니다:

- 비전 카메라로 획득한 이미지 데이터

- 품질 검사를 위한 다양한 센서 데이터

- 실시간으로 수집되는 PLC 데이터

기술적 고려사항 및 도전과제

AI 기반의 솔루션 도입과 구현 과정에서 다음과 같은 기술적 고려사항과 도전과제가 있었습니다:

- 고성능 컴퓨팅 자원과 edge computing 기술의 필요성

- 데이터의 실시간 처리와 분석을 위한 첨단 소프트웨어 및 하드웨어 솔루션 적용

- 다양한 형태와 출처의 데이터를 통합하고 분석하기 위한 복잡한 데이터 파이프라인 구축

분석 목표 및 요구사항

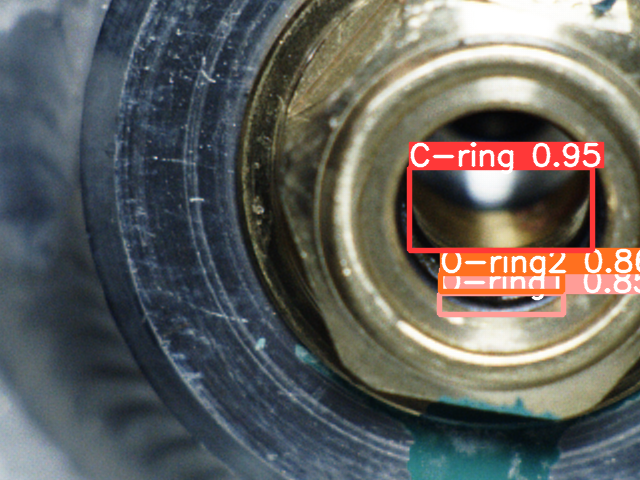

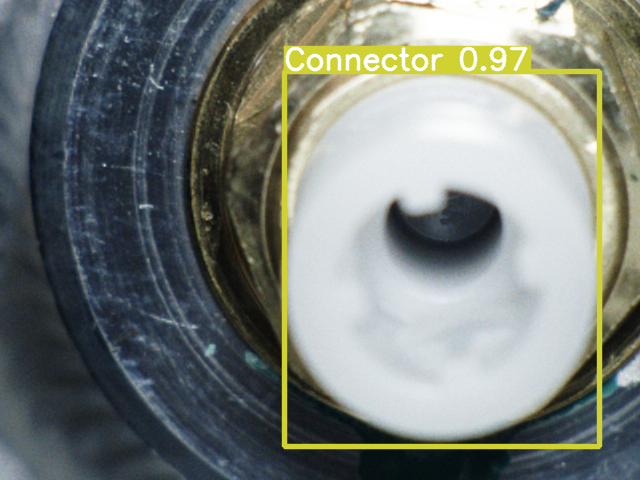

간헐적으로 C-ring과 O-ring이 누락된 채로 출고되는 문제를 진단하고 해결하기 위해 AI 모델을 도입하였습니다. C-ring과 O-ring이 모두 감지되었을 때만 제품 라벨 스티커가 출력되며, 누락 시 사용자에게 알림이 제공됩니다.

기대 효과로는 공정의 품질 개선, 불량률 감소, 생산성 향상, 작업자 부담 경감 등이 있으며, 스마트 공정 분석 기술이 향상되어 MES 시스템과의 연동을 통한 불량 원인 추적이 가능해질 것으로 예상됩니다.

분석 결과 및 시각화

AI 모델을 통해 C-ring과 O-ring의 누락 여부를 실시간으로 감지하고, 누락 시 사용자에게 알림을 제공하는 시스템을 구축하였습니다. 이를 통해 공정의 품질 개선과 불량률 감소를 달성하였습니다.